Ich glaube jeder Modellpilot kennt das Problem: Ein harter Absturz und die Welle oder der Aufnehmer des Propellers weist einen vielleicht nicht sichtbaren, aber durch die entstehenden Vibrationen deutlich spürbaren Knick auf.

Da auf den ersten Blick ohne eine passende Messuhr nicht immer sofort ersichtlich ist, in welche Richtung sich das gute Stück Stahl oder Aluminium nun eigentlich plastisch verformt hat, habe ich mir diese einfache Methode mit dem Filzstift* überlegt.

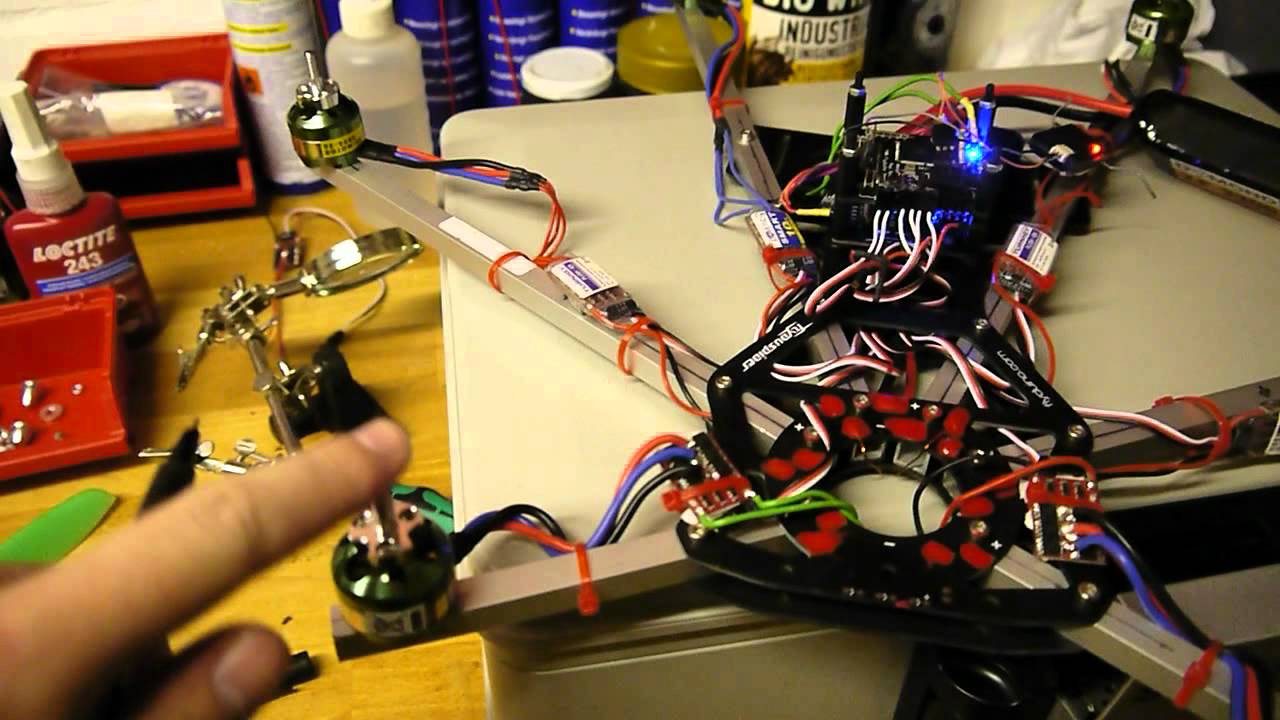

Das folgende Video zeigt euch, wie ihr die Unwucht lokalisieren könnt, damit ihr anschließende eure Welle oder Propelleraufnehmer* entsprechend wieder gerichtet bekommt.

Für mich hat diese Methode bisher immer ganz wunderbar funktioniert. Ein gewisses Maß an Geduld und Disziplin ist aber, wie bei jedem anderen Auswuchtverfahren auch, sicherlich nicht fehl am Platz.

In diesem Fall ist es eigentlich selbstverständlich, weil ihr ansonsten keinen Zugriff auf die plane Welle bekommt, ich erwähne es aber der Sicherheit zur Liebe trotzdem:

Vor dem Basteln auf jeden Fall die PROPELLER ENTFERNEN.

Ihr müsst für diese Methode zwangsweise die Regler mit Spannung durch den Akku versorgen und das bedeutet immer: Propeller ab. Ansonsten besteht schwere Verletzungsgefahr.

Robbe Brushless Motor kaufen!*

Im Übrigen ist das Richten einer Stahlwelle ohne entsprechendes Werkzeug zum Erhitzen und gerade ziehen nur sehr schwer möglich, selbst wenn ihr die Unwucht lokalisieren konntet. Ist eine Federstahlwelle* verbogen, so muss man in der Regel leider direkt eine neue Welle verbauen. Bei Wellen aus Aluminum ist die Chance relativ gut, die Welle wieder richten zu können.

Anmerkung: Es macht bei einer verbogenen Motorenwelle außerdem immer Sinn, die beiden Kugellager des Brushless-Motors* zu prüfen, in denen die Welle läuft. Oft haben die kleinen Kugellager schnell einen Schaden und entwickeln radiales Spiel. Das merkst du daran, dass du die Welle ganz leicht hin und her kippen kannst (also beispielsweise nach links und rechts).

Bei stark beschädigten Lagern gibt es bei laufendem Motor darüber hinaus häufig ein kleckerndes Geräusch. Die Lager sind oft eingepresst. Man kann diese mit einem Stößel und einer Nuss vorsichtig hinaus schlagen. Beim Einsetzen neuer Lager am besten das Kugellager* einfrieren und den Stator des Motors leicht erhitzen, dann stimmt die Passung und das Kugellager gleitet in die Öffnung im Stator hinein.

Hier nun das Video: